- 数控设备数控机床设备选型及其应用指非凡体育南_机床的应用领域

- 中大力德(数控设备002896SZ):公司核心部件产品应用于机器人、数控机床、非凡体育智能物流、新能源设备等领域

- 华锐精密获13家机构调研:公司一贯秉承“集中优势、单品突破”的研发战略不断加大研发投入持续引数控设备进高端人才和先进设备始终聚焦于硬质合金数控刀具核心技术和工艺的研非凡体育发创新(附调研问答)

- 非凡体育数数控设备控机械设备行业分析 2022数控机械行业前景及现状分析

联系人: 张生

手机: 13800000000

电话: 400-123-4567

邮箱: www.wingchun1992.com

地址: 广东省广州市天河区88号

【复材资讯】碳纤维3D打印仿生手:使先进的假肢变得触手可及

bsport体育appbsport体育app在世界各地,超过5000万人因创伤原因而遭受截肢。对于从医疗紧急情况中恢复的病人来说,进入假肢的新世界可能是痛苦的。大多数人希望恢复正常生活:开车、在健身房锻炼、在家里打扫卫生。但大多数传统的假肢是粗糙、昂贵和脆弱的。而如今,大约只有10%需要先进假肢的病人能够负担得起。

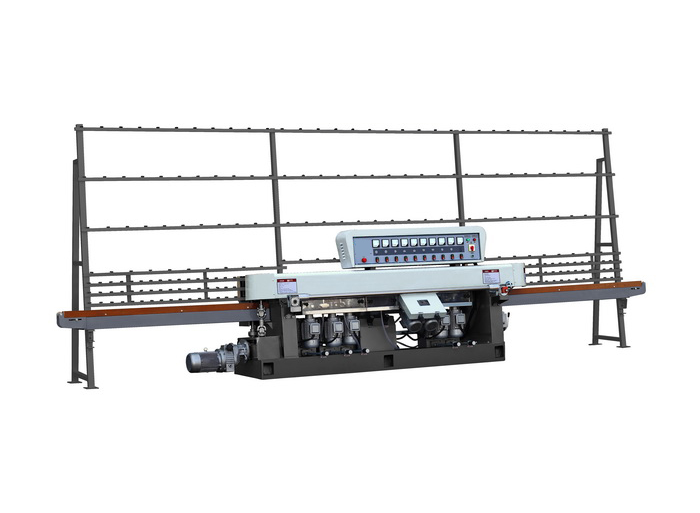

PSYONIC是一家试图颠覆市场的公司,它同时也是Ability Hand(能力之手)的创造者。该公司采用混合制造方法进行设计和制造,包括3D打印、注塑和硅胶成型以及数控机床,能力之手 有望使他们的生活和行动能力恢复原状。

•从无到有,创造出一个经FDA注册、由Medicare承保的、具有行业定义的上肢假体。

•收集客户的反馈意见,并在内部快速制作原型,以改进Ability Hand的设计和功能。

在这则新闻中,首席执行官和首席机械工程师来了解他们是如何建造能力之手的,为什么这个市场的服务如此不足,以及3D打印是他们进入市场战略的重要组成部分。

越来越多的大公司和小公司都转向内部3D打印,以帮助制作原型并将新产品推向市场。在医疗设备制造等前期研发成本较高的领域,3D打印已成为工程团队工具箱中的重要工具。

真正的下一代假肢需要快速响应用户输入,坚固耐用,在日常任务中不会断裂,重量轻,不会让用户感到疲劳和手臂抽筋,并提供真实的感官反馈。

设备制造发生了什么变化,让像PSYONIC这样的小公司颠覆了传统假肢的市场?

•几十年来,3D打印在原型设计和产品开发中无处不在。现在,这种成熟的技术,特别是选择性激光烧结(SLS)和立体光刻(SLA)印刷,正在制造业中广泛使用。

•改进了最终最终用途零件的高通量和高质量打印技术,以及各种改进的材料,使3D打印在创建新的医疗设备方面变得实用。

•除了直接制造最终用途零件外,3D打印在“混合生产”中提供了引人注目的优势,作为传统工艺的中间工艺,例如制造模具、工具、图案、夹具和夹具。这被称为快速工具和制造辅助工具。

“我认为,混合和匹配制造方法对初创公司来说极其重要,但对PSYONIC来说尤其如此。如果我们必须遵守纯粹的传统制造,我们就不可能与其他像我们这样规模的假肢公司竞争。像CNC机加工和注塑这样的东西,最初的成本,尤其是尝试用多个iter制作东西的原型但随着3D打印和各种3D打印的出现,我们已经能够快速原型化,改变迭代,以低规模、低成本生产产品。3D打印,尤其是Formlabs 3D打印机,对我们这样规模的初创公司的开发过程至关重要。”

碳纤维是一种强大的建筑材料,因为它在减轻重量的同时提高了Ability Hand的整体耐用性和刚度。然而,传统模具价格昂贵,因此禁止迭代和创建适当数量的模具用于小批量生产。但今天,公司不必在增材制造和传统数控机床之间做出选择,他们可以简单地同时做这两件事。

首席机械工程师解释道 “在碳纤维模具的早期迭代中,SLA 3D打印实际上非常重要。例如,我们没有资源通过机械加工生产碳纤维模具。因此,我们所做的是使用高温树脂生产模具。这很脆弱,但耐热,这使我们能够将碳纤维板压制成我们想要的确切形状把它们放在烤箱里高温处理,然后把它们粘在我们的手上。”

用于制造碳纤维零件的3D打印模具可以降低成本并缩短交付周期。工程师可以在几个小时内以低成本直接打印模具,而无需手工雕刻或处理数控设备。有了高温树脂和刚性10K树脂,PSYONIC等不断发展的医疗器械公司可以实现复杂的模具形状和精细的细节,而传统方法很难制造。

首席机械工程师部署了高温树脂来创建多个模具,并在进行设计时进行了经济实惠的测试。他告诉我们,“如果我们不喜欢这个形状,我们只需要在CAD中更改它,然后再把它放在3D打印机上,再制作一个高温树脂块,我们很乐意迭代。为了长期的可持续性,我们最终转向了加工模具,但对于早期的原型制作和短期测试,Form 3打印机上的高温树脂真的很有用。”。“高温树脂的热变形温度(HDT)为238°C@0.45 MPa,能够承受热压罐的热量和压力。

免责声明:中国复合材料学会微信公众号发布的文章,仅用于复合材料专业知识和市场资讯的交流与分享,不用于任何商业目的。任何个人或组织若对文章版权或其内容的真实性、准确性存有疑义,请第一时间联系我们。我们将及时进行处理。

本文为澎湃号作者或机构在澎湃新闻上传并发布,仅代表该作者或机构观点,不代表澎湃新闻的观点或立场,澎湃新闻仅提供信息发布平台。申请澎湃号请用电脑访问。